Dans les coulisses du tissu : la flanelle de laine Vitale Barberis Canonico

Lifestyle

By: Olof Enckell, Collection Manager • 6 min

Avec plus de 360 ans de savoir-faire, Vitale Barberis Canonico s’impose comme un pilier du patrimoine textile italien. Pour le lancement de nos premières Soft Jackets, nous avons voyagé jusqu’à la légendaire filature de Biella afin de découvrir comment l’une des flanelles de laine les plus renommées au monde est conçue – de la fibre brute au tissu raffiné.

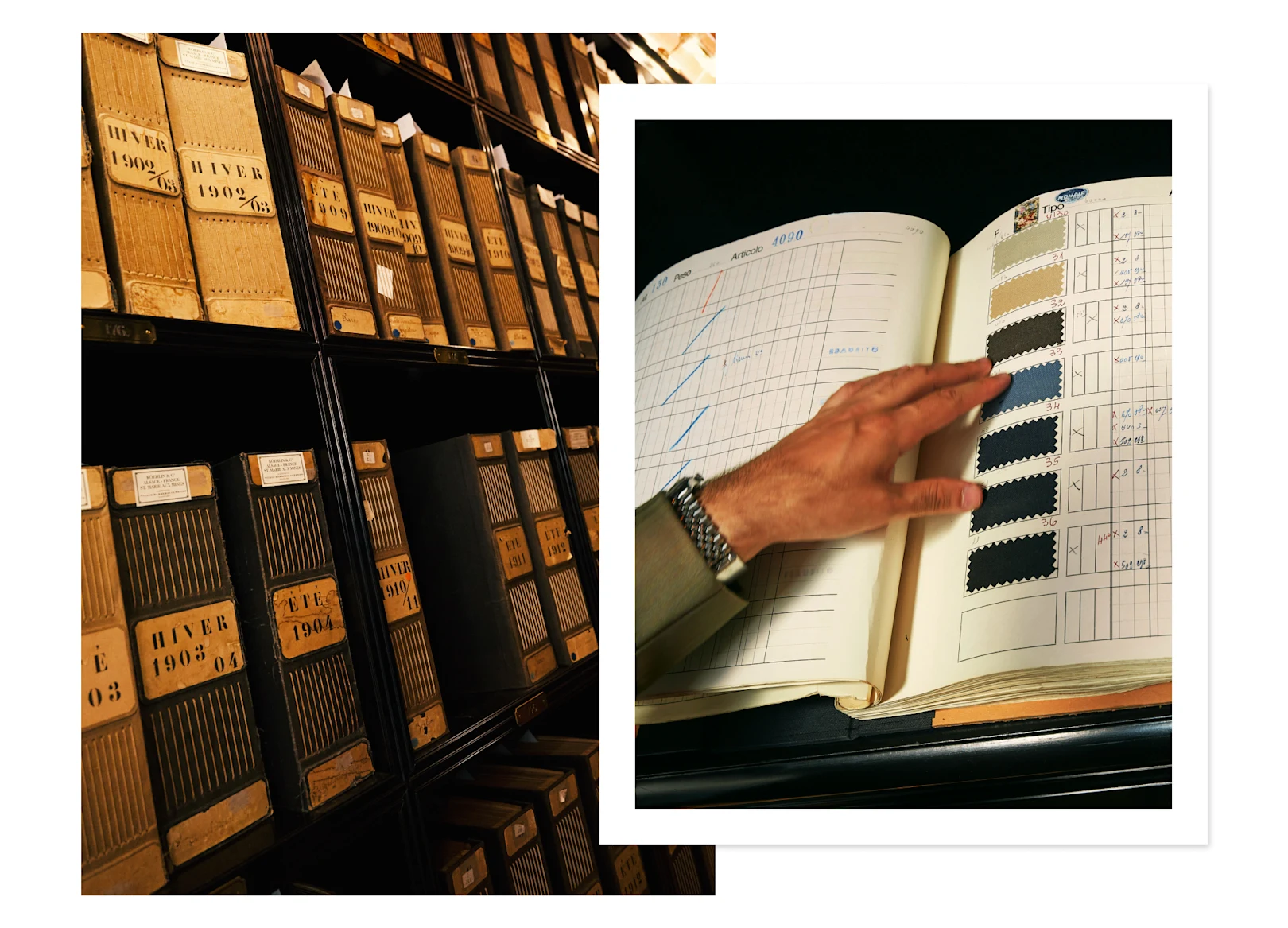

L’histoire de Vitale Barberis Canonico commence en 1663, lorsque son fondateur, Ajmo Barbero, présente un échantillon de laine grise teinte au duc de Savoie. Sa maîtrise des couleurs lui vaut rapidement une reconnaissance prestigieuse et jette les bases d’une maison textile qui traversera les siècles.

Au fil des générations, VBC se développe grâce à une volonté d’innovation précoce : en important les techniques de la révolution textile britannique, puis en devenant l’un des pionniers de l’utilisation de l’électricité au XIXe siècle.

Un élément est cependant resté inchangé : le lieu. Depuis ses débuts, VBC est implantée à Prativero, dans la région de Biella, au nord de l’Italie — un territoire où les rivières et les eaux alpines sont réputées pour leur qualité, essentielle dans la production textile. Aujourd’hui, l’entreprise est dirigée par la 13e génération de la famille Barberis. Avec 480 employés et une production annuelle de sept millions de mètres de tissu, VBC est la plus grande filature de Biella, fournissant aussi bien des ateliers sur mesure que les plus grandes maisons de mode du monde.

Pour l’un des modèles de la toute première collection de Soft Jackets d’Eton, nous avons choisi l’un des tissus les plus emblématiques de VBC : la flanelle de laine Super 120’s. Tissée à partir de laine mérinos extra-fine, durablement sourcée en Australie, elle suit plus de 200 étapes de fabrication méticuleuses avant de devenir le tissu d’une veste. Chaque étape est conçue pour sublimer les propriétés naturelles de la laine mérinos — respirabilité, résilience — tout en conservant une douceur remarquable.

Le processus débute à Romagnano Sesia, où la laine brute est lavée et peignée, avant d’arriver à l’atelier de Prativero pour la teinture. À ce stade, les fibres sont teintes en « tops » — c’est-à-dire avant d’être filées. Cette méthode assure une excellente tenue des couleurs et permet de mélanger différentes teintes pendant le filage, créant les effets chinés profonds caractéristiques de la flanelle VBC. Dans certains cas, l’atelier utilise une machine centenaire rare pour imprimer des motifs géométriques directement sur les fibres de laine, offrant une profondeur de ton unique après le filage.

Contrairement à la flanelle traditionnelle fabriquée à partir de laine cardée, la Super 120’s est conçue à partir de laine peignée. Les fibres sont soigneusement alignées dans une seule direction, produisant un fil plus lisse et plus résistant. Grâce à un fil double retors, le tissu gagne en durabilité et en résistance naturelle au froissement. Nettement plus léger qu’une flanelle classique, il se porte aussi bien en hiver qu’à d’autres saisons — idéal pour une utilisation toute l’année.

Une fois les fils filés, commence la mise en chaîne : des milliers de fils sont minutieusement alignés sur un cylindre pour former la structure verticale du tissu. Cette étape est essentielle pour préparer le motif et la texture à venir. Pendant le tissage, les fils de chaîne sont entrelacés avec la trame, guidés par un système complexe qui crée le design souhaité.

Chez VBC, 10 050 métiers à tisser de dernière génération exécutent ce processus — la majorité logée dans des cabines insonorisées. C’est une innovation unique développée par l’entreprise : elle n’affecte ni la qualité ni la vitesse de production, mais réduit drastiquement le niveau sonore, de 100 à 85 décibels — une ambiance plus proche du bourdonnement de la circulation urbaine que du vacarme industriel. Un engagement rare envers le bien-être au travail.

Après le tissage, vient la phase de finition — une étape décisive qui transforme un tissu brut en un textile au toucher signature, doux comme du beurre. Le tissu est lavé avec du savon et l’eau pure des Alpes. Cette eau alpine, pauvre en minéraux, est le secret historique de la qualité textile de la région de Biella. Aujourd’hui, VBC allie cette ressource naturelle à une technologie durable de pointe : des systèmes d’ultrafiltration et de décoloration à l’ozone purifient l’eau utilisée pour la teinture, permettant sa réutilisation sans altérer ses propriétés.

Tout au long du processus, chaque mètre de tissu est contrôlé pour garantir une précision et une constance irréprochables. Enfin, le tissu est soumis à un examen visuel final par les réparateurs hautement qualifiés de VBC — des spécialistes qui consacrent plus de quatre ans à perfectionner leur savoir-faire. Avec un œil aiguisé, ils corrigent la moindre imperfection pour s’assurer que seul un tissu impeccable quitte l’atelier.

C’est cette combinaison d’un savoir-faire ancestral, d’innovations modernes et d’un contrôle qualité intransigeant qui fait de la flanelle de laine Vitale Barberis Canonico une référence en matière de textile haut de gamme — et le choix parfait pour les premières Soft Jackets signées Eton.