Hantverket bakom tyget: Vitale Barberis Conanico

Livsstil

By: Olof Enckell, Collection Manager • 6 min

Med en över 360 år lång historia som spänner över tretton generationer reflekterar Vitale Barberis Conanico en unik italiensk textiltradition. Till Etons debutkollektion av Soft Jackets, besökte vi det legendariska Biella-väveriet för att ta reda på hemligheten bakom ett av världens mest omtalade flanelltyger.

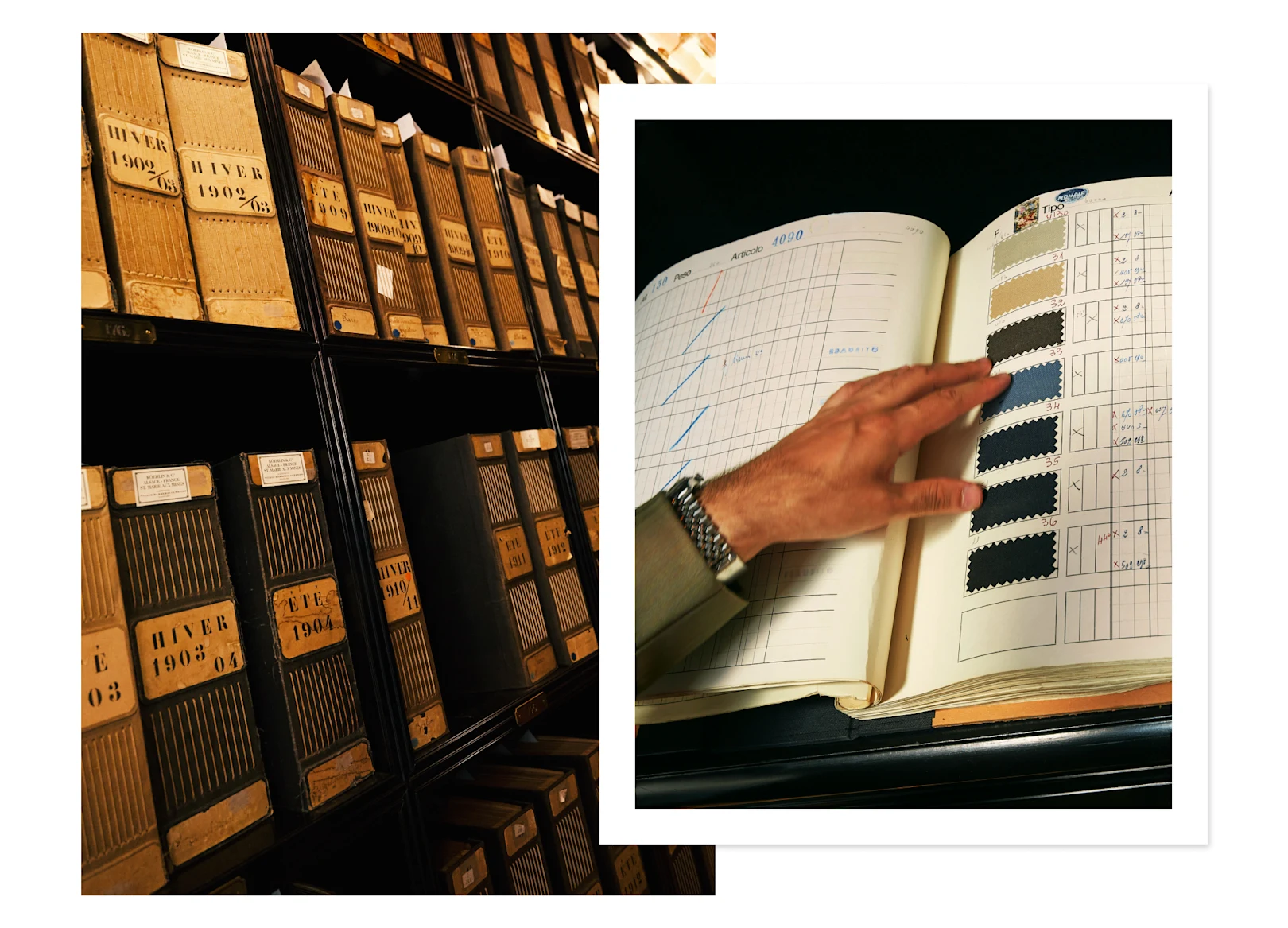

Historien om Vitale Barberis Conanico började 1663 då företagets grundare Ajmo Barbero presenterade en bit färgad gråull för Hertigen av Savoy. Barberos skicklighet i att färga tyg blev snabbt uppmärksammat och lade grunden för ett väveri som åtskilliga århundraden senare står kvar, starkare än någonsin. Genom att tidigt anamma innovation, från den textila revolutionen i Storbritannien till introduktionen av elektricitet under artonhundratalet, lyckades efterföljande generationer expandera VBC till ett av världens mest välrenommerade väverier.

Ända sedan starten har VBC haft sitt säte i Prativero, Biella. Tillgången till vatten från Alperna har gjort Biella, som är beläget i Piemonte-regionen i norra Italien, hemvist för några av världens främsta väverier. VBC är fortfarande ett familjeföretag och leds idag av den trettonde generationen Barberis. Över 480 anställda och en årlig produktion av över sju miljoner meter tyg gör VBC till det största väveriet i Biella och man förser allt från småskaliga skrädderifirmor till etablerade modehus med kvalitativa tyger.

Till Etons första kollektion av Soft Jackets var det ett självklart val att använda ett av VBC:s allra mest ikoniska tyger: Super 120 Flannel Tyget är vävt av australiensisk extra fine merino-ull och genomgår över 200 noggranna steg innan det anses vara färdigt. Samtliga steg med målet att framhäva merinoullens naturliga egenskaper – från naturligt värmereglerande till slitstarkt med mjuk känsla.

Processen startar med att råullen tvättas och behandlas i Romangnano Sesia innan den kommer till VBCs väveri i Prativero för att färgas. För Super 120 flanell-tyget färgas ullen innan den spinns till garn. Denna teknik försäkrar utmärkt färgbeständighet och möjliggör att kunna blanda flera färgnyanser av ull innan den spinns till garn. Resultatet blir ett tyg med livfullt melerat uttryck. En av VBC:s hemligheter är en gammal maskin som färgar ullen efter ett geometriskt mönster vilket ytterligare förstärker den melerade effekten när den senare blandas med enfärgad ull.

I motsats till traditionell ullflanell använder sig Super 120-tyget av kamgarn. Detta innebär att ullen noggrant kammas med hjälp av maskiner för att ullfibrerna ska bli parallella samt avlägsna ojämnheter. Resultatet är ett slätare och mer hållbart garn. Garnet dubbeltvinnas senare för att ytterligare förstärka hållfastheten och skapa en bättre skrynkeltålighet. I jämförelse med traditionell flanell blir detta tyg något slätare och lättare, vilket gör det lämpligt att bäras större delen av året. Efter att garnet spunnits börjar varp-processen där tusentals garner noggrant placeras runt en cylinderform för att skapa tygets vertikala struktur, här läggs grunden för tygets mönster och textur. Vid vävningen sammanvävs varpen med tygets väftgarner utifrån ett komplext mönster för att skapa önskad design.

Alla som någonsin varit inne i en fabrik vet att ljudnivån ofta är hög och ett väveri är inget undantag, snarare tvärtom. För att skapa en bättre arbetsmiljö har VBC uppfunnit ett ljuddämpande skal som omsluter alla deras hundratals vävstolar. Detta medför ingen effektivitetsvinst, men gör att ljudnivån i vävsalen minskar från 100 till 85 decibel, vilket gör stor skillnad för de som arbetar på golvet. För att inte uppfinningen, och dess positiva effekter, enkom skulle komma VBC:s medarbetare till gagn erbjöd familjen Barberis den öppet till marknaden, men än så länge är det endast VBC som valt att göra denna arbetsmiljöinvestering.

Efter att tygets vävts påbörjas finisheringsprocessen som ger tyget VBC:s karaktäristiskt mjuka känsla. Tyget tvättas med tvål och vatten, där den hemliga ingrediensen bakom mjukheten är det speciella lågmineraliga vatten som rinner från alperna och gjort VBC, liksom Biellas, väverier världskända. VBC kombinerar idag denna naturliga tillgång med ett modernt filtreringssystem som med hjälp av bland annat ozon kan återanvända vattnet för flera steg i processen och därmed minimera utsläppet av kemikalier.

Genom hela processen kontrolleras tyget för att upptäcka eventuella defekter. Som ett sista steg genomgår varje meter tyg en visuell inspektion av noggrant tränade ögon, där varje inspektör tränas minst fyra år innan denne erhåller sin roll. Detta för att säkerställa ett oklanderligt resultat för varje meter tyg som lämnar väveriet.

Kombinationen av detta textilarv, modern innovation och kompromisslös kvalité har gjort Vitale Barberbis Canonico känt över hela världen och det är också det perfekta tygvalet för Etons första kollektion av Soft Jackets.